Замена топливного насоса высокого давления дизеля КамАЗ-740

Для снятия ТНВД:

– отсоедините тросики ручного управления рычагом останова двигателя и рычагом управления регулятором, тягу управления подачей топлива, трубопроводы подвода топлива к насосу, отводящий и дренажный трубопроводы и трубопровод от фильтра тонкой очистки топлива, трубку для подвода масла к насосу, маслоотводящую трубку;

– выверните стяжной болт переднего фланца ведущей полумуфты, два болта ведомой полумуфты (для выворачивания болтов переведите их в удобное положение, провернув коленчатый вал ломиком за отверстия на маховике через люк картера сцепления);

– отсоедините трубопроводы, подводящие топливо к факельным свечам, трубопроводы высокого давления (снимите их), трубку подвода воздуха к пневмоцилиндру вспомогательного тормоза;

– выверните четыре болта крепления топливного насоса;

– снимите насос.

Для установки ТНВД:

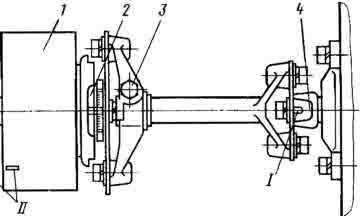

– проверните коленчатый вал до положения, соответствующего началу впрыска топлива в первом цилиндре (фиксатор находится в зацеплении с маховиком), при этом метка 1 (см. рис. 1) на заднем фланце ведущей полумуфты привода должна находиться вверху;

Рис. 1. Установка начала впрыска топлива в первом цилиндре двигателя по меткам:

1 – автоматическая муфта опережения впрыска; 2 – полумуфта ведомая; 3 – стяжной болт; 4 – задний фланец ведущей полумуфты; I, II – метки

– установите насос на двигатель, совместив при этом метки II на корпусе насоса и муфте опережения впрыска топлива;

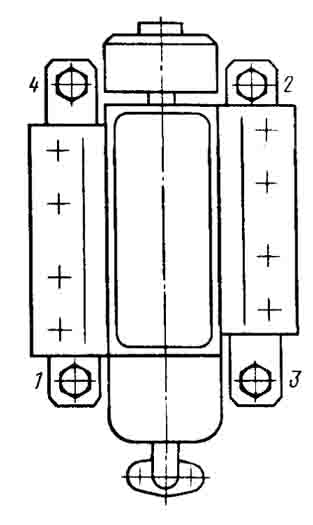

– затяните болты крепления насоса (рис. 2);

Рис. 2. Порядок затяжки болтов крепления топливного насоса высокого давления

– не нарушая взаимного расположения меток, затяните верхний болт ведомой полумуфты привода, переставьте фиксатор в мелкий паз, проверните коленчатый вал на один оборот и затяните второй болт ведомой полумуфты. Затяните стяжной болт переднего фланца полумуфты;

установите крышку люка картера сцепления;

– подсоедините трубопроводы высокого давления, маслоподводящую и маслоотводя-щую трубки, трубку подвода воздуха к пневмоцилиндру вспомогательного тормоза, трубопроводы низкого давления, тягу управления подачей топлива, тросики ручного управления рычагом останова и рычагом управления регулятором.

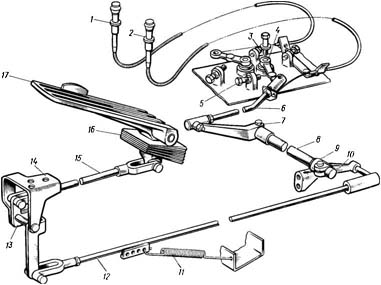

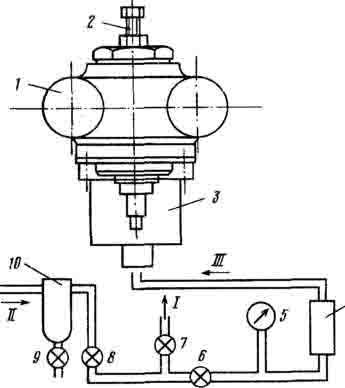

После установки ТНВД пустите двигатель и болтом 5 (см. рис. 3) отрегулируйте минимальную частоту вращения холостого хода, которая не должна превышать 600 об/мин.

Рис. 3. Привод управления подачей топлива:

1 – ручка тяги останова двигателя; 2 – ручка тяги управления подачей топлива: 3 – болт ограничения максимальной частоты вращения коленчатого вала; 4 – рычаг управления регулятором; 5 – болт ограничения максимальной частоты вращения коленчатого вала; 6 – тяга; 7, 10 – рычаги; 8 – поперечный валик; 9 – задний кронштейн; 11 – оттяжная пружина; 12 – промежуточная (длинная) тяга; 13 – передний рычаг; 14 – передний кронштейн; 15 – тяга педали (короткая); 16 – уплотнитель педали; 17 – педаль

Топливную аппаратуру ремонтируйте только в специальных мастерских. При разборке и сборке помните, что плунжерные пары секций ТНВД поршень и корпус насоса низкого давления, шток и втулка насоса низкого давления, поршень и цилиндр ручного топливо-подкачивающего насоса представляют собой точно подобранные пары и раскомплектованию не подлежат.

Разборку ТНВД проводите в следующем порядке:

–выверните винты крепления задней крышки регулятора частоты вращения и снимите крышку в сборе с насосом низкого давления;

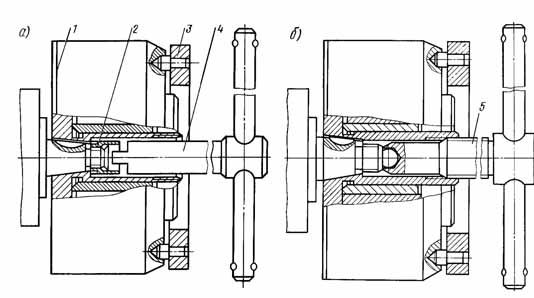

– снимите автоматическую муфту опережения впрыска топлива, используя приспособление И-801.16.000. Сначала отверните гайку 2 (рис. 4, а) крепления муфты.

Рис. 4. Использование приспособления И-801 Л6.000:

а – для отворачивания гайки крепления муфты опережения впрыска топлива; б – для снятия муфты

Для этого вставьте отвертку 4 в паз гайки и, удерживая муфту 1 от вращения, ключом 3 отверните гайку. Затем, вворачивая в муфту съемник 4 (см. рис. 4, б), снимите муфту;

– распломбируйте и выверните винты крепления защитных кожухов секций ТНВД и снимите кожуха;

– распломбируйте и выверните болты крепления верхней крышки регулятора и снимите крышку;

– выньте ось рычага регулятора и снимите рычаг регулятора с рычагом муфты грузов, муфтой, пружиной регулятора и рычагом пружины;

– снимите стопорное кольцо и державку грузов в сборе;

– выверните пробки реек, выньте втулки реек, затем сами рейки, предварительно расстопорив их;

– отверните гайки крепления секций ТНВД, снимите стопорные шайбы штуцеров секций и выньте секции ТНВД и толкатели плунжеров;

– расшплинтуйте и отверните гайки и, используя съемник И-801.26.000, снимите эксцентрик привода насоса низкого давления, ведущую шестерню регулятора и промежуточную шестерню;

– снимите второй подшипник с оси промежуточной шестерни;

– выбейте шпонки с носка и хвостовика кулачкового вала, снимите крышку заднего подшипника, выньте кулачковый вал в сборе с подшипниками и снимите крышку переднего подшипника;

– используя съемник И-801.30.000, снимите подшипники с кулачкового вала;

– секции ТНВД и топливоподкачивающий насос низкого давления разбирайте в приспособлении И-801.20.000. Для выпрессовки нагнетательного клапана секции ТНВД используйте приспособление И-801.21.000.

Сборку ТНВД проводите в обратном порядке. Для установки подшипников на кулачковый вал используйте приспособление И-801.27.000. Подбором регулировочных прокладок под крышкой переднего подшипника кулачкового вала обеспечьте свободный ход вала не более 0,1 мм.

При осмотре деталей ТНВД:

– корпус насоса, имеющий трещины и срывы резьбы в отверстиях топливных каналов, замените;

– к дефектам втулки плунжера отнесите скалывание и выкрашивание металла у отверстий, задиры, царапины, износ рабочей поверхности, увеличение диаметра впускного и отсечного окон, трещин и ослабление в местах посадки (скалывание, выкрашивание металла и трещины являются неисправимыми дефектами). Износ рабочей поверхности втулки плунжера измерьте с точностью до 0,001 мм, овальность, конусообразность и увеличение отверстия втулки микрометрическим или индикаторным прибором для измерения внутренних поверхностей с ценой деления до 0,001 мм и конусными калибрами;

– к дефектам плунжера отнесите выкрашивание металла на кромках винтового паза, износ кромок паза, задиры и царапины на рабочей поверхности, износ рабочей поверхности и трещины. Искажение геометрии плунжера выявите миниметром с точностью до 0,001 мм при установке его стрелки на нуль по исходному образцу или калибром в виде конусной втулки;

– величину зазора в плунжерной паре проверьте на опрессовочном стенде с падающим грузом. Перед испытанием детали пары тщательно промойте в профильтрованном дизельном топливе. Плунжерную пару установите в гнездо стенда, плунжер – в положение максимальной подачи. Надплунжерное пространство заполните профильтрованным дизельным топливом. Установите на торец втулки уплотнительную пластину, зажав ее винтом, затем отпустите защелку груза. Под действием его через зазор в паре постепенно начинает выдавливаться топливо, и чем больше зазор, тем быстрее. Величина нагрузки на плунжер должна соответствовать величине давления топлива 195-205 кгс/см2. Полное поднятие плунжера до момента отсечки под действием нагрузки, сопровождаемое выжиманием топлива через зазоры между втулкой и плунжером, должно происходить не менее чем за 20 с. Если время поднятия плунжера до отсечки превышает 40 с, то установите смоченную профильтрованным дизельным топливом плунжерную пару в вертикальное положение на торец втулки, предварительно подложив лист чистой бумаги. После пятиминутной выдержки при поднятии пары за хвостовик плунжера втулка должна опускаться с плунжера под действием собственной массы;

– толкатель плунжера установлен в отверстие корпуса насоса с номинальным зазором 0,025-0,077 мм. Предельно допустимый зазор при эксплуатации 0,20 мм. Замерьте наружный диаметр толкателя плунжера микрометром или скобой размером 30,91;

– в узле ролик толкателя–втулка ролика–ось ролика основным дефектом является износ сопрягаемых поверхностей. Номинальный суммарный зазор 0,029-0,095 мм, предельно допустимый 0,30 мм (замерьте индикаторной головкой). Если износ превышает указанный предел, толкатель разберите и отремонтируйте; при этом замеры производите раздельно. Предельно допустимый зазор в соединении ось ролика–втулка ролика при износе поверхностей – 0,12 мм, в соединении втулка ролика–ролик толкателя – 0,18 мм. Наружные поверхности деталей замерьте микрометром, внутренние – нутрометром с индикатором. При повторной сборке толкателя сохраните величину исходного натяга (0,005-0,031 мм) в соединении ось ролика толкателя–толкатель плунжера по отверстию, в которое запрессовывается ось ролика. Величину исходного натяга обеспечьте подбором оси ролика по отверстию в корпусе толкателя из разных комплектов. Предельно допустимый наружный диаметр ролика толкателя – 19,90 мм при номинальном диаметре 19,955-20,000 мм;

– на поверхности кулачкового вала не допускаются выкрашивание металла, задиры, срывы резьб, следы коррозии. Предельно допустимая высота профиля кулачка должна быть не менее 41,7 мм при номинальной высоте 41,95-42,05 мм. Замеры производите скобой 41,7;

– диаметр шейки под внутренние кольца подшипников должен быть не менее 20 мм при номинальном диаметре 20,002-20,017 мм, натяг по уплотняющей кромке манжеты – не менее 0,50 мм;

– на поверхности нагнетательного клапана не допускаются трещины, вмятины, следы коррозии. Износ клапана проявляется в потере герметичности по уплотняющему конусу и в заедании клапана в седле. Для обнаружения дефектов используйте лупу десятикратного увеличения. При потере герметичности притрите совместно седло и клапан по конусу пас-той с размером зерна не более 3 мкм (ГОСТ 3647-80), при заедании клапана в седле детали промойте дизельным топливом. Если заедание не устраняется, пару замените;

– предельно допустимый зазор в сопряжении палец рычага реек–паз рейки составляет 0,18 мм при номинальном зазоре 0,025-0,077 мм, предельно допустимый зазор в сопряжении ось поводка поворотной втулки–паз рейки топливного насоса равен 0,3 мм при номинальном зазоре 0,117-0,183 мм. Для замера пазов применяйте нутрометр.

При осмотре деталей регулятора частоты вращения:

– замените верхнюю и заднюю крышки регулятора при наличии на них трещин. Если засорен сетчатый масляный фильтр, в задней крышке регулятора продуйте сетку сжатым воздухом. Если фильтр имеет дефекты, замените его. Эксплуатационный расход масла через фильтр должен быть не менее 1,6 л/ч при давлении 1-3 кгс/см2;

– для определения пригодности к дальнейшей эксплуатации державку грузов регулятора в сборе с грузами осмотрите и измерьте без разборки, так как при выпрессовке детали могут быть повреждены и может нарушиться спаренность грузов, которые подобраны с разницей статического момента не более 2 кг/см2. Частичную или полную разборку узла производите только при износе, превышающем допустимый, или при разрушении деталей.

Зазор между рычагом 20 (см. рис. 5) пружины регулятора и осью рычага, запрессованной в корпус насоса, не должен превышать 0,3 мм. Увеличение длины пружины 27 регулятора допускается в процессе эксплуатации до 59,5 мм при номинальной длине 57-58 мм.

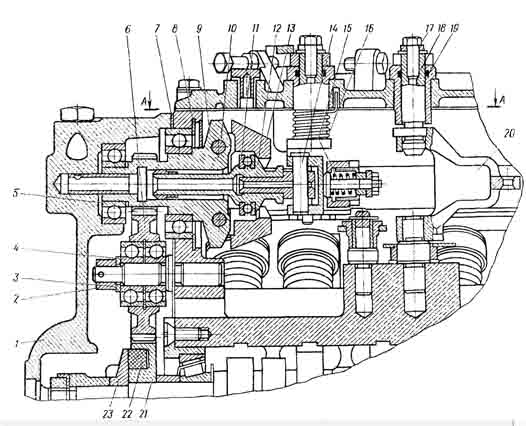

Рис. 5. Регулятор ТНВД

1 – задняя крышка; 2 – гайка, 3 – шайба; 4 – подшипник; 5 – регулировочная прокладка: 6 – промежуточная шестерня; 7 – прокладка задней крышки регулятора; 8 – стопорное кольцо; 9 – державка груюь. 10 – ось груза; 11 – упорный подшипник, 12 – муфта; 13 – груз; 14 – палец; 15 – корректор; 16 – возвратная пружина рычага останова; 17 – болт; 18 – втулка; 19 – кольцо; 20 – рычаг пружины регулятора; 21 – ведущая шестерня; 22 – сухарь ведущей шестерни; 23 – фланец ведущей шестерни; 24 – огранничиваюшая гайка; 25 – регулировочный болт подачи топлива; 26 – рычаг стартовой пружины; 27 – пружина регулятора; 28 – рейка; 29 – стартовая пружина; 30 – штифт; 31 – рычаг реек; 32 – рычаг регулятора 33 – рычаг муфты грузов; 34 – ось рычагов регулятора; 35 – болт крепления верхней крышки

При осмотре деталей насоса низкого давления и ручного топливоподкачивающего насоса:

– насос низкого давления и ручной насос замените при наличии трещин на корпусе, изломов, механических повреждений, коррозии, ведущей к потере подвижности сопрягаемых деталей;

– особое внимание обратите на состояние узла шток–втулка насоса низкого давления, так как от величины износа в сопряжении зависит количество перетекаемого топлива в полость кулачкового вала. Зазор в указанном сопряжении не должен превышать 0,012 м. Величину зазора проверьте, не извлекая втулки из корпуса насоса, путем определения времени падения давления воздуха от 5 до 4 кгс/см2 в аккумуляторе объемом 30 см3.

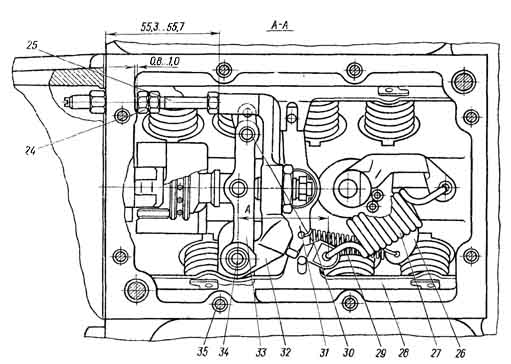

Установите корпус 1 (рис. 6) насоса в приспособление, заполните аккумулятор сжатым воздухом до давления не менее 5,5 кгс/см2, герметично отключите его от магистрали сжатого воздуха и замерьте время, в течение которого произойдет падение давления в аккумуляторе от 5 до 4 кгс/см2. Полученное время сравните с аналогичными показаниями плотности эталонной прецизионной пары, имеющей зазор в сопряжении 0,012 мм. Пару замените или отремонтируйте, если плотность у нее меньше эталонной.

Рис. 6. Схема установки для испытания пары шток–втулка:

1 – корпус насоса; 2 – ограничитель перемещения штока; 3 – соединитель для подвода воздуха к корпусу насоса; 4 – воздушный аккумулятор; 5 – манометр; 6, 7, 8, 9 – краны; 10 – масловлагоотделитель; I – в атмосферу: II – из системы; III – к насосу.

Если узел шток–втулка заменяется, поверхность резьбы и торец в корпусе насоса низкого давления очистите от остатков клея. Новую втулку штока установите в корпус насоса на клее, составленном на основе эпоксидной смолы. Для обеспечения прочности и герметичности соединения клеем очищенные контактирующие поверхности корпуса насоса и втулки предварительно обезжирьте. После затяжки втулки штока с моментом 1 кгс·м проверьте легкость перемещения штока в ней. При необходимости уменьшите момент затяжки.

После сборки проверьте производительность насоса на установке, которую соберите по схеме: топливный бак – фильтр грубой очистки топлива – вакуумметр – топливоподкачивающий насос – манометр – мерный резервуар. Элементы схемы соедините прозрачными трубопроводами с внутренним диаметром не менее 8 мм.

Для создания разрежения на входе в насос и противодавления на выходе установите краны. Проверку производите на летнем дизельном топливе при его температуре 25-30°С. В отсутствии воздуха в системе убедитесь по чистоте струи топлива в прозрачных трубопроводах. Насос должен засасывать топливо из бака, установленного на 1 м ниже насоса. Производительность насоса должна быть не менее 2,5 л/мин при частоте вращения кулачкового вала 1290-1310 об/мин, разрежении у входного штуцера 170 мм. рт. ст. и противодавлении 0,6-0,8 кгс/см2. При полностью перекрытом выходном кране и частоте вращения кулачкового вала 1290-1310 об/мин насос должен создавать давление не менее 4 кгс/см2. При полностью перекрытом входном кране и указанной частоте вращения кулачкового вала минимальное разрежение, создаваемое насосом, должно быть равно 380 мм рт. ст.

Ручной топливоподкачивающий насос проверьте на стенде, собранном по схеме: топливный бак – фильтр грубой очистки – топливный насос. Насос должен подавать топливо из бака, установленного ниже ручного насоса на 1 м. Проверьте насос на герметичность, подводя воздух под поршень при давлении 2-3 кгс/см2 в течение 5-6 с. с предварительным смачиванием подпоршневой полости дизельным топливом.

в случае необходимости, переоборудование автомобиля КамАЗ более мощным (250 л.с.) и менее дорогим минским мотором Д-260.12Е2, Вам поможет осуществить ООО "Автодвор Торговый Дом" г. Харьков.