Особенности остановки дизеля с наддувом

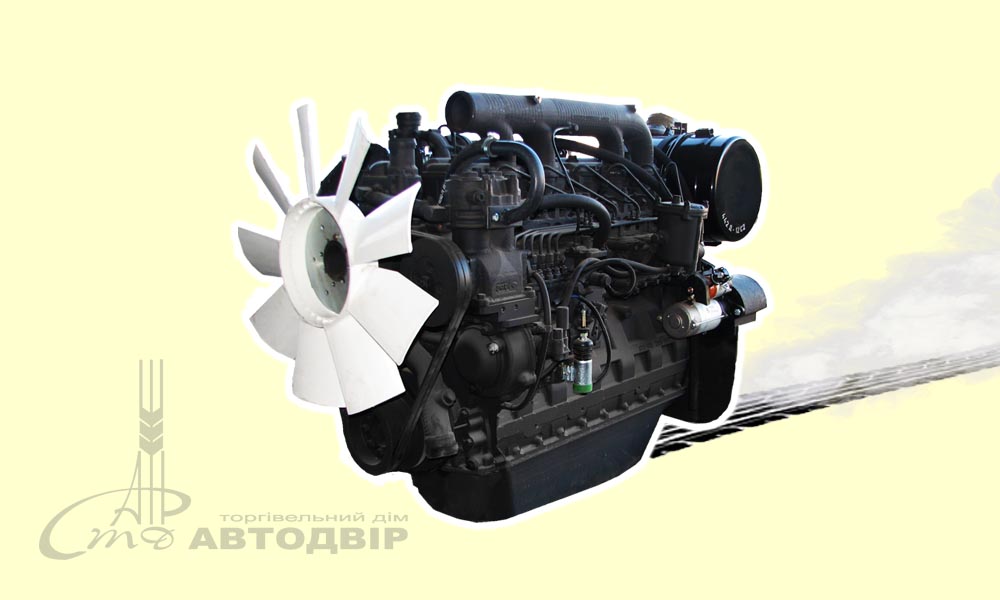

На сегодня наиболее перспективным способом повышения мощности двигателя и уменьшения удельного расхода топлива является применение турбонаддува – использование турбины с компрессором, в котором не требуется дополнительная энергия для его привода. Такими турбокомпрессорами оборудуются большинство выпускаемых за рубежом дизелей для тракторов и комбайнов. Именно использование турбокомпрессоров обеспечивает их высокие технико-экономические показатели.

Турбокомпрессор обеспечивает наддув (подачу под давлением) воздуха в цилиндры. Он работает за счет энергии отработавших газов, которая составляет около 30% от общей энергии, выделяющейся при сгорании топлива. Обычно она теряется, а в турбокомпрессоре некоторая часть ее используется для привода нагнетателя. В результате давление в цилиндрах увеличивается, а мощность возрастает на 15...20%. Кроме того, при этом уменьшается удельный расход топлива.

Нередко приходится наблюдать картину, когда тракторист, прежде чем заглушить двигатель, оснащенный турбонадувом, несколько раз изрядно "погазует" и лишь потом останавливает его. Причем, тракторист, зачастую, даже не может объяснить, зачем он "газовал". Любому двигателю это пользы не приносит, поскольку повышается тепловая напряженность деталей, соприкасающихся с горячими газами. После остановки двигателя, когда охлаждающая жидкость перестает циркулировать, происходит перегрев отдельных деталей, сопровождаемый их короблением, наблюдается старение резинотехнических изделий. Но самый значительный вред при этом наносится турбокомпрессору. И вот, в результате таких непродуманных действий, при последующем пуске дизель или вовсе не запускается или запускается, но не развивает мощности, дымит, расходует огромное количество масла.

Рассмотрим особенности устройства турбокомпрессора и процесса остановки двигателя, оборудованного им, более подробно.

Рабочие части турбокомпрессора – колеса центростремительной турбины и центробежного компрессора (нагнетателя) соединены общим валом. Горячие отработавшие газы, выходящие из цилиндров через коллектор, поступают под давлением в камеру турбины, проходят через каналы соплового венца и, расширяясь, устремляются на лопатки колеса турбины, вращая его с очень большой частотой (до 80...120 тыс. об/мин.). Далее по выпускной трубе газы выходят в атмосферу.

Вал турбины вращает колесо компрессора, которое засасывает из атмосферы через воздухоочиститель воздух, сжимает его и отбрасывает своими лопатками в полость корпуса. Далее воздух проходит по каналам диффузора и поступает в улиткообразную полость корпуса. Скорость потока воздуха уменьшается, а давление в каналах, соответственно, увеличивается, превышая атмосферное в 1,2...1,5 раза. Под таким давлением воздух и нагнетается в цилиндры дизеля.

Колесо турбины отлито из жаростойкой стали и трением приварено к стальному валу. Это колесо, вставка и сопловой венец образуют проточную часть турбины для прохода газов.

Вследствие очень большой частоты вращения вала с колесами возможны вибрации вращающихся частей турбокомпрессора. Чтобы их избежать, вал устанавливают на скользящем подшипнике типа "плавающая втулка". Бронзовая втулка вставлена в расточку корпуса с зазором до 0,1 мм. В этот зазор из системы смазки под давлением нагнетается масло, которое служит жидкостной подушкой, гасящей вибрацию. Поступающее из фильтра масло сливается по трубке в поддон дизеля. Между неподвижными и вращающимися деталями компрессора установлено уплотнение.

Одним из наиболее неблагоприятных эксплуатационных режимов работы турбокомпрессора является режим остановки.

В турбокомпрессорах при работе двигателя существенно нагреваются детали, контактирующие с отработавшими газами. Причем, с увеличением мощности, температура значительно возрастает. Если двигатель работал с высокой нагрузкой, при больших оборотах, то к турбокомпрессору поступало большое количество высокотемпературных отработавших газов. Соответственно, его вал раскручивается до максимальных оборотов, а детали сильно разогреются.

Исследованиями установлено, что температурные условия работы узла подшипников определяются в основном частотой вращения ротора, расходом и температурой масла и зависят от температуры газов перед турбиной. Высокая температура газов, свойственная современным двигателям, обуславливает наличие двух интенсивных потоков отвода тепла в узле подшипников. Один из них распространяется по корпусным деталям, а другой – через колесо турбины по валу ротора. Таким образом, подача масла к подшипникам должна обеспечивать создание надежных масляных слоев в зазорах подшипников, а также и отвод тепла, поступающего с указанными тепловыми потоками.

Испытания, проведенные на безмоторных стендах моторостроительных заводов, позволили оценить характер изменения температуры масла и отдельных точек корпуса подшипников в зависимости от частоты вращения ротора, температуры газов и расхода масла.

Из результатов исследований следует, что изменение частоты вращения ротора турбокомпрессора от 30 до 60 тыс. об/мин. при постоянной температуре газов на входе в турбину равной 700°С существенно сказывается на изменении температуры корпуса подшипников в области подшипников. Увеличение температуры в этих точках связано с увеличением трения при повышении частоты вращения ротора.

Изменение температуры газов от 300 до 700°С при постоянной частоте вращения ротора равной 60 тыс. об/мин. в основном влияет на температуру деталей турбинной ступени и повышает температуру в области уплотнительных колец на 50°С. Это приводит к повышению температуры масла на сливе из узла подшипников на 20°С, причем, наибольшее значение температуры сливаемого масла доходит до 120°С. То есть, при нормальной работе турбокомпрессора значительная часть тепла отводится со сливаемым маслом, а детали, соответственно, охлаждаются.

Если двигатель резко заглушить сразу после того, как он работал с высокой нагрузкой, при больших оборотах, то вал турбокомпрессора с турбинным и компрессорным колесами буде еще довольно долго вращаться по инерции. Но двигатель уже не работает, и, соответственно, масло к подшипнику скольжения турбокомпрессора из системы смазки подаваться под давлением не будет! Возникающее при этом граничное трение при высокой температуре не оставляет никаких шансов бронзовой втулке. Катастрофически быстрый прогрессирующий износ, схватывание или даже сваривание втулки с валом – вот далеко не полный перечень возможных неисправностей.

Исследованиями установлено, что через 3-4 минуты после останова дизеля с режима полной подачи топлива температура вала и корпуса подшипников со стороны турбины достигает 340—360°С, а над уплотнительными кольцами – 400°С. У подшипников со стороны компрессора температура повышается в меньшей степени и к 10-й минуте достигает 200°С. При таком температурном состоянии узла подшипников происходит закоксовка уплотнительных колец, потеря подвижности, повышенный износ и, как следствие, течь масла через турбину. Наличие цветов побежалости на деталях ротора свидетельствует об их перегреве и уменьшении надежности работы.

При останове дизеля после пятиминутной работы его на холостых оборотах уровень температуры деталей турбокомпрессора меньше почти в два раза, так как за это время температура корпуса и колеса турбины, от которых подводится тепло в корпус подшипников и вал ротора сильно снизится. Так, к пятой минуте работы дизеля на холостых оборотах (вне зависимости от исходного режима работы) стабилизируется температурный режим турбокомпрессора, а температура масла после подшипника со стороны турбины составляет немногим более 100°С, а температура корпуса над уплотнительными кольцами – 173-175°С. При останове с такого режима температура вала со стороны турбины повышается лишь до 190°С, а над уплотнительными кольцами – до 210°С, то есть достигает того же уровня, как и при установившейся работе дизеля на номинальном режиме.

Приведенные данные свидетельствуют о том, что для того чтобы двигатель, оснащенный турбокомпрессором, радовал Вас только высокими технико-эксплуатационными показателями и высокой топливной экономичностью и надежностью, необходимо, чтобы он поработал около 5 минут на холостых оборотах без нагрузки перед его остановкой. Это условие неукоснительно должно выполняться!

За это время обороты турбины существенно снизятся, уменьшится температура деталей, и лишь потом уменьшением подачи топлива (без всякой "перегазовки"!) можно его заглушить.

Такой простой и дешевый прием – работа двигателя около 5 минут на холостых оборотах без нагрузки перед его остановкой значительно продлевает ресурс не только турбокомпрессора, но и деталей кривошипного, газораспределительного механизмов.