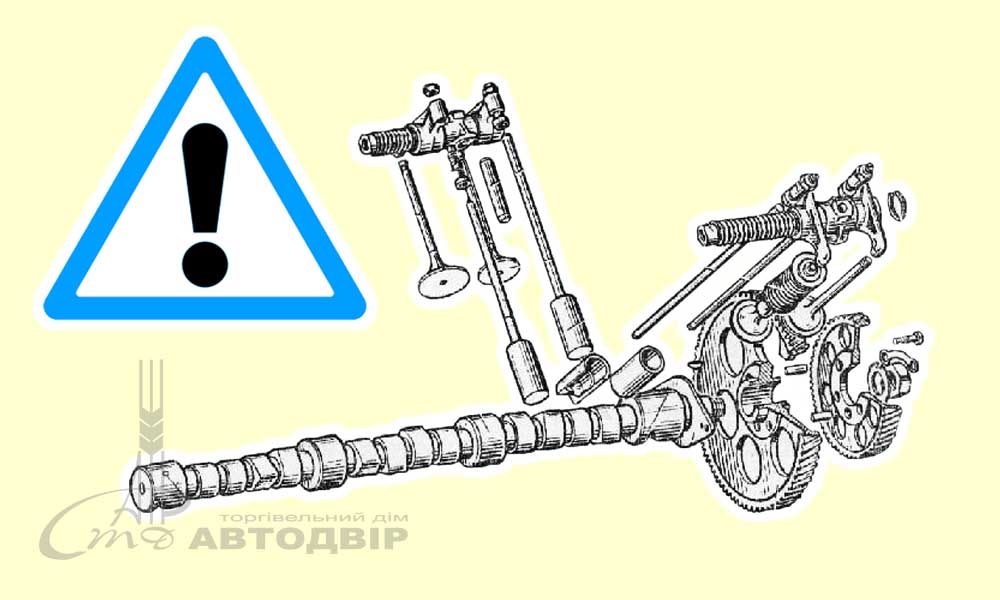

Основні несправності механізму газорозподілу двигунів

В процесі експлуатації відбувається зношування деталей механізму газорозподілу і їх деформація, внаслідок чого змінюється величина теплових зазорів в приводі клапанів.

Тому через одне ТО-2 передбачається періодична перевірка зазорів і при необхідності їх регулювання, оскільки зміна величини зазорів приводить до погіршення показників роботи двигуна і зрештою до важких наслідків.

Можливі також «зустрічі» поршня з клапанами, що приводять до вигину штанг або розсухарювання клапанів, обрив клапанів по канавках під фіксуючі пояски сухарів.

До важких наслідків приводять випадки роботи двигуна з великим перевищенням максимальної частоти колінчастого валу (для двигуна ЯМЗ вище 2275 хв-1). Проте, в експлуатації зустрічаються випадки значного перевищення допустимої максимальної частоти обертання через неправильне збирання і регулювання регулятора частоти обертання або підрегулюванням регулятора ПНВТ в процесі експлуатації двигуна. Робота механізму газорозподілу в такому стані приводить до "розсухарювання", тобто до порушення фіксації пружин щодо клапана, який "провалюється" в циліндр двигуна, виводячи з ладу поршень і головку циліндра. Іноді відбувається вигин шатуна та колінчастого валу.

При дотриманні правил експлуатації, своєчасному регулюванні теплових зазорів, забезпеченні якісної фільтрації повітря, палива, масла і відсутності "накручування" двигуна по частоті обертання колінчастого валу механізм газорозподілу працездатний практично до капітального ремонту двигуна.

В більшості випадків в експлуатації стан деталей механізму газорозподілу оцінюють акустичними методами за допомогою приладів типу стетоскопа або просто на слух. Так, прослуховуванням роботи двигуна при мінімальній частоті колінчастого валу можна відзначити стуки, пов'язані із збільшеними тепловими зазорами. Інші види несправностей деталей механізму газорозподілу не носять явно виражених звукових ефектів.

Усунення нещільності прилягання клапанів

Причини порушення щільності прилягання клапанів виявляють в наступному порядку.

Перевіряють зазори в механізмі газорозподілу і регулювання декомпресійного механізму. Оглядом визначають стан клапанних пружин, коромисел, штанг і інших деталей механізму газорозподілу. За допомогою пристосування КИ-723 виміряють пружність клапанних пружин безпосередньо на двигуні. Зусилля, що розвиваються клапанними пружинами, повинні відповідати паспортним даним, інакше пружини підлягають заміні.

Орієнтовно нещільність прилягання клапанів, що залежить від стану робочих поверхонь клапанних сідел і клапанів, визначають по характерному шипінню або свисту повітря в впускних і випускних каналах головки циліндрів при прокручуванні колінчастого валу вручну із знятими коромислами. Проте така перевірка не може служити підставою для розбирання двигуна і ремонту головки.

Точну оцінку нещільності прилягання клапанів проводять за допомогою компресорно-вакуумної установки КИ-13907 і індикатора витрати газів КИ-13671. Перед перевіркою знімають вали коромисел, форсунки і фільтр грубого очищення повітря. На місце форсунки першого циліндра встановлюють і закріплюють наконечник повітророздавального шланга компресорно-вакуумної установки.

В ресиверах установки КИ13907 створюють тиск 0,20-0,25 МПа. Встановлюючи корпус індикатора витрати газів по черзі на випускному і впускному трубопроводі, регулятором компресорно-вакуумної установки створюють робочий тиск 0,2 МПа. Потім, подають стиснене повітря в циліндр, що перевіряється, індикатором витрати газів визначають витік повітря через випускний і впускний клапани.

Аналогічно перевіряють витрату повітря через клапани решти циліндрів. Так, допустимий витік повітря у двигуна Д-243 у впускного – 45 л/хв., а у випускного – 40 л/хв. Якщо нещільність хоча б одного клапана перевищує допустиме значення, головку циліндрів ремонтують.

Знімають з двигуна головку циліндрів і розбирають її в наступному порядку. Стискають пружини клапанів за допомогою пристосування (наприклад, ОР-9313 або ін.). Знімають сухарі клапанів, тарілки пружин, зовнішні і внутрішні пружини клапанів. Виймають впускні і випускні клапани, заздалегідь помітивши їх відповідними номерами циліндрів. Оглядають клапани і за наявності на робочих поверхнях рисок, задирів і раковин замінюють їх або шліфують

Якщо утопання хоча б одного клапана перевищує допустиме значення, головку циліндрів замінюють. На тракторах К-700, К-701, Т-150, Т-150К, ДТ-75, МТЗ-80 застосовують вставні сідла із спеціального чавуну, тому ремонт сідел головки циліндрів зводиться до заміни сідел.

Рис. 1. Послідовність обробки клапанних сідел фрезами з різними кутами нахилу ріжучої кромки:

І – чорновий, 45°; ІІ – чорновий, 75°; ІІІ – чорновий, 15°; IV – чистовий, 45°

За наявності рисок, задиров і раковин на робочих поверхнях клапанних сідел їх відновлюють. При цьому спочатку обробляють чорновою фрезою (шарошкою) з кутом ріжучої кромки 45° до повного видалення слідів зносу, потім фрезами з кутами ріжучої кромки 15° і 75° додають фасці потрібну ширину. Ширина фаски сідла для впускних клапанів повинна бути 2,0-2,5 мм, а для випускних – 1,5-2,0 мм. Остаточну обробку проводять чистовою фрезою з кутом ріжучої кромки 45°.

У тракторів К-700, К-701 та Т-150 і Т-150К (двигуни типу СМД-60) спочатку полірують фаску сідла впускного клапана під кутом 120°, а випускного – під кутом 90° до виведення слідів зносу і заміряють утопання клапанів. Якщо воно вище допустимого, то сідло замінюють, якщо ні – обробляють нижню кромку фаски шліфувальним кругом з кутом конуса 150°, а верхню кромку – 60°.

Притирають клапани на спеціальному верстаті ОПР-1841А або за допомогою електричного, пневматичного і ручного пристосування. Для ручного притирання використовують коловорот і притиральну пасту ГОІ, а при її відсутності – дрібний абразивний пил і дизельне масло.

Притирання виконують таким чином. Надягають на стрижень клапана технологічну пружину, встановлюють клапан в направляючу втулку і наносять на фаску клапана або сідло притиральну пасту. Енергійним рухом притискують і одночасно повертають клапан на 20-30° спочатку в одну сторону, а при наступному русі – в іншу. Періодично виймають клапан і наносять нові порції притиральної пасти. Продовжують притирання до тих пір, доки на фасках клапана і сідла не з'явиться безперервний матовий поясочок. Ширина притертої фаски повинна бути скрізь однаковою, розриви матової смужки і наявність рисок на ній не допускаються.

Ширина матової смужки на фасці впускного клапана повинна бути не більше 2,0 мм і випускного – 1,5 мм. Відстань від верхньої кромки матової смужки до циліндричного поясочка тарілки клапана повинна складати не менше 0,5 мм.

Щільність прилягання клапана до сідла перевіряють різними способами.

Найпростіший спосіб – перевірка за допомогою олівця. Для цього упоперек фаски притертого клапана наносять м'яким олівцем 10-15 рисок і повертають клапан на 1/4 оберта. Всі риски на робочій поверхні фаски повинні бути стерті.

Щільність прилягання клапанів можна визначити заливкою гасу по черзі в впускні і випускні канали зібраної головки циліндрів. В добре притертій клапанній парі гас не просочується протягом 3 хвилин.

В ремонтній майстерні герметичність клапанної пари можна перевірити спеціальним пневматичним пристосуванням. Зібрану головку встановлюють на стіл пружинами вниз, тарілки клапанів покривають дизельним паливом або емульсією. При подачі повітря в впускні і випускні канали головки під тиском 0,03-0,05 МПа поверхня палива або емульсії повинна бути в стані спокою.

При незадовільних результатах перевірки клапан притирають знову.

Перед збиранням головки циліндрів перевіряють пружність клапанних пружин на приладах КИ-040, МИП-100 і ін.

Зусилля (навантаження) клапанних пружин, стиснутих до робочої довжини, повинне відповідати паспортним даним. Після звільнення від навантаження пружина не повинна мати залишкової деформації. Пружини, параметри яких не відповідають необхідним даним, підлягають заміні.