Максимальная производительность при минимальных потерях зерна комбайна Дон-1500Б

Перед выездом в поле необходимо настроить комбайн в зависимости от состояния убираемой культуры и условий уборки (влажность, полеглость, засоренность, высота хлебостоя и т.д.). В дальнейшем при переездах с одного поля на другое следует корректировать настройку комбайна в зависимости от состояния хлебостоя.

Определяется наиболее выгодная высота среза, и соответственно переставляются башмаки. Регулируются зазоры подбарабанья, устанавливается раствор жалюзийных решет и угол наклона удлинителя грохота. Ориентировочно определяется частота вращения барабана, вентилятора, мотовила и устанавливается при работающей молотилке. Обороты этих органов в дальнейшем корректируются в процессе работы.

Направление движения комбайна следует выбирать таким образом, чтобы нескошенное поле оставалось справа, а общее направление полеглости находилось примерно под углом 45° к направлению движения комбайна.

Скорость передвижения нужно выбирать такую, чтобы обеспечивалась максимальная производительность комбайна при высоком качестве уборки.

Качество вымолота и потери за жаткой и молотилкой следует периодически проверять.

При уборке полеглого и спутанного хлеба скорость движения комбайна должна быть уменьшена независимо от его загрузки.

Для повышения качества уборки и производительности комбайна следует выбирать направление движения агрегата такое, чтобы не работать продолжительное время по направлению полеглости хлеба, поперек склона, поперек борозд при некачественной вспашке поля, а также при сильном попутном ветре.

Во избежание потерь несрезанным колосом при уборке короткостебельного хлеба или хлебов на плохо вспаханном поле, а также при подборе валков на повышенной скорости направление передвижения комбайна должно быть преимущественно вдоль борозд. Потери несрезанным колосом могут быть также при поворотах, особенно на острых углах. Следует аккуратно выполнять повороты и избегать острых углов.

При работе комбайна на культурах с повышенной влажностью и засоренностью, а также при уборке на влажной почве следует:

– периодически через лючки в панелях молотильного устройства проверять и очищать подбарабанье и стрясную доску. Для удобства проведения этих операций стрясная доска имеет в передней части съемную надставку;

– проверять и очищать от налипающей массы жалюзийные решета, гребенки и днища клавиш соломотряса чистиками, входящими в комплект поставки комбайна. Для удобства очистки нижнего решета необходимо снять лоток половонабивателя;

– периодически проверять и при необходимости очищать от налипающей массы поверхности нижних и верхних головок и переходных окон элеваторов и пальцев днища копнителя.

В процессе работы жатвенной части следует соблюдать общие рекомендации, изложенные в инструкции по эксплуатации комбайна.

При работе жатки с копированием рельефа поля выполните следующее:

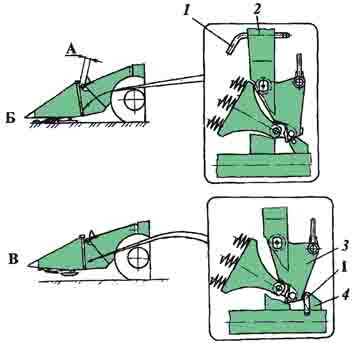

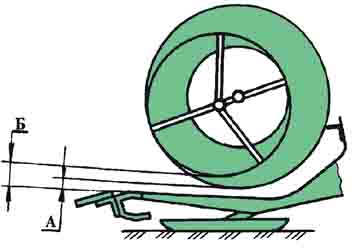

1) освободите уравновешивающий механизм, для чего установите штыри 1 (рис. 1) в стойках 2 корпуса (вид Б);

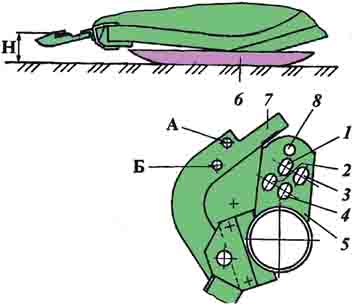

2) установите необходимую высоту среза Н (рис. 2) путем перестановки копирующих башмаков в соответствии с табл. 1 и рисунком;

3) опустите жатку на почву так, чтобы между упорами был зазор А (рис. 1) в пределах 85...90 мм (при таком зазоре копирование жаткой рельефа поля происходит в полном диапазоне).

Таблица 1.Установка копирующих башмаков

| Высота среза Н, мм | Совмещение отверстий (рис. 2) | |

|---|---|---|

| на рычаге 7 | на ушке 5 | |

| 50 | Б | 4 |

| 100 | А | 3 |

| 145 | Б | 2 |

| 185 | А | 1 |

Рис. 1. Положение механизма уравновешивания при работе жатки

Б – при работе с копированием рельефа поля: жатка опирается на башмаки, штыри 1 установлены в стойках 2 корпуса, зазор А равен 85...90 мм; В – при работе без копирования рельефа поля или при транспортировании на небольшие расстояния с поднятой жаткой: штыри 1 установлены в отверстиях кронштейнов 4, рычаги 3 опираются на штыри

Рис. 2. Установка копирующих башмаков

1, 2, 3, 4 – отверстия ушка; 5 – ушко; 6 – башмак; 7 – рычаг; 8 – штырь-предохранитель; А, Б – совмещаемые отверстия; Н – высота среза стеблей

При работе жатки без копирования рельефа поля выполните следующее:

1) установите штырь 1 в отверстие кронштейна 4 так, чтобы рычаг 3 опирался на штырь;

2) поднимите жатвенную часть на необходимую высоту среза стеблей.

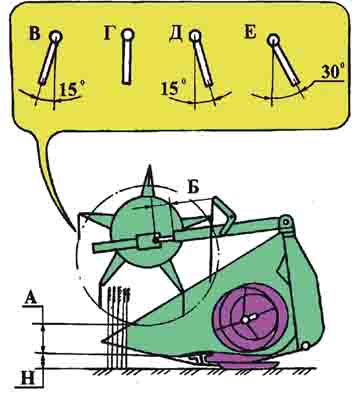

Положение мотовила по высоте и выносу регулируется с помощью гидроцилиндров и зависит от условий уборки и вида убираемой культуры. Рекомендации по установке мотовила изложены далее и показаны на рис. 3. Наклон граблин мотовила устанавливается автоматически в зависимости от величины выноса мотовила.

Рис. 3. Схема установки мотовила при работе жатки

А – величина расположения по высоте граблин; Б – велнчина выступающей части штока гидроцилиндра перемещения мотовила по горизонтали; В, Г, Д, Е – положения граблин, Н – высота среза стеблей

Ежесменно перед началом работы необходимо проверять синхронность работы гидроцилиндров подъема мотовила и перемещения его по горизонтали: при работающем двигателе несколько раз поднимите и опустите мотовило, а также переместите его вперед и назад.

Частота вращения мотовила регулируется с помощью вариатора в зависимости от скорости движения комбайна. Положение мотовила и его частота вращения должны быть выбраны с таким расчетом, чтобы граблины мотовила активно захватывали (поднимали) стебли, подводили их к режущему аппарату и шнеку.

При любых положениях мотовила зазор между пальцами граблин и режущим аппаратом должен быть не менее 25 мм. Если зазор меньше или мотовило перекошено относительно режущего аппарата, отрегулируйте его положение путем вращения вилок на штоках гидроцилиндров.

При задевании крайними граблинами мотовила боковин жатки необходимо переместить мотовило относительно боковин путем перестановки регулировочных шайб. Для этой цели:

1) отпустите откидные болты крепления подшипников мотовила и поверните крышки;

2) снимите ограждение цепного привода мотовила, цепь, предохранительную муфту;

3) с помощью грузоподъемного устройства приподнимите мотовило;

4) с правой стороны мотовила открутите торцевой болт, снимите наружные шайбы и подшипник, переставьте шайбы в сторону увеличения зазора между граблинами и правой боковиной, затем установите подшипник и закрутите болт;

5) с левой стороны мотовила снимите уплотнительное кольцо, наружные шайбы и подшипник, переставьте шайбы в сторону увеличения зазора между граблинами и левой боковиной, затем установите подшипник и кольцо;

6) опустите мотовило на поддержки, закрепите крышки подшипников откидными болтами, затем установите, предохранительную муфту и цепь, отрегулируйте натяжение цепи и закрепите ограждение цепного привода;

7) прокрутив мотовило, убедитесь в его правильной регулировке.

При уборке полеглых хлебов на полях, засоренных камнями, рекомендуется настроить жатку следующим образом:

1) установите копирующие башмаки на высоту среза 145 мм;

2) вкрутите вилки в штоки гидроцилиндров подъема мотовила с таким расчетом, чтобы между пальцами граблин и режущим аппаратом был зазор 25 мм (межосевое расстояние левого гидроцилиндра должно быть 606 мм, правого – 668 мм);

3) переместите мотовило в переднее крайнее положение на полный ход штоков гидроцилиндров;

4) установите частоту вращения мотовила 20...30 об/мин, а скорость движения комбайна – 1,5...2,2 км/ч.

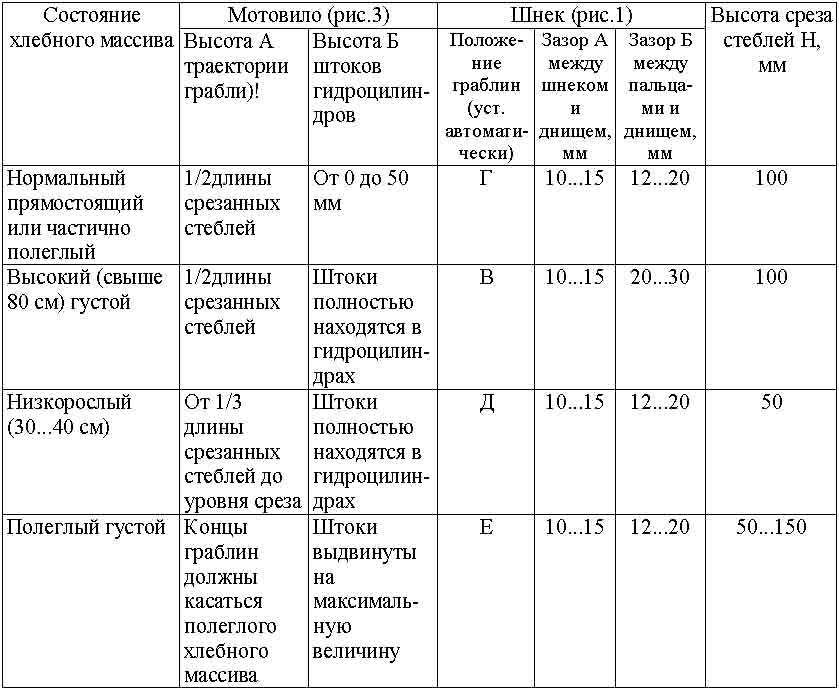

В нормальных условиях уборки положение шнека и его пальчикового механизма не оказывает существенного влияния на технологический процесс уборки, и поэтому зазор А 10...15 мм (рис. 4) между шнеком и днищем, а также зазор Б 12...20 мм между пальцами пальчикового аппарата и днищем являются исходными. Если имеются случаи забивания шнека хлебной массой, то указанные зазоры следует увеличить (см. таблицу 2 "Рекомендации по исходной настройке рабочих органов жатвенной части").

Таблица 2. Рекомендации по исходной настройке рабочих органов жатвенной части

Рис. 4. Схема расположения шнека и его пальчикового механизма при работе жатки

А – зазор между спиралями шнека и днищем корпуса; Б – зазор между пальцами пальчикового механизма и днищем корпуса

Зазор между пальцами битера проставки и днищем корпуса должен быть 28...35 мм в нормальных условиях уборки. При необходимости этот зазор может быть отрегулирован в соответствии с конкретными условиями. Периодически необходимо проверять отсутствие щелей в соединениях жатки с проставкой. В местах сопряжения боковых щитков зазоры допускаются до 1,5 мм. В местах прилегания уплотнений переходного щита зазоры не допускаются.

Трансмиссионный вал наклонной камеры снабжен храповым гидрофицированным механизмом для обратной (реверсивной) прокрутки рабочих органов. Включать в действие храповой механизм необходимо только при выключенном приводе жатвенной части. После очистки рабочих органов храповой механизм необходимо привести в нерабочее положение, И лишь после этого можно включать привод жатвенной части.

ВНИМАНИЕ! Неправильное пользование храповым механизмом может привести к поломке деталей и узлов жатвенной части.

В зависимости от условий уборки жатка может быть оснащена различными делителями. При уборке прямым способом прямостоящих культур, особенно на участках поля со сложной конфигурацией, когда комбайн должен выполнять крутые повороты, рекомендуется работать без делителей. В этом случае роль делителей выполняют боковины жатки. В нормальных условиях уборки на боковины жатки закрепляют носки. В более сложных условиях (высокие густые хлеба) используют съемные прутковые делители, закрепляемые на боковинах жатки. При уборке полеглых или путаных хлебов на боковины жатки устанавливают делители с регулируемыми стеблеотводами. При уборке полеглых и путаных хлебов рекомендуется использовать стандартные стеблесъемники, которые могут быть установлены только на пальцевый режущий аппарат.

Во время перерывов в работе очистите открытые участки рабочих органов (мотовила, режущего аппарата, шнека) от чрезмерного скопления грязи, соломистой массы и растительных остатков, используя для этой цели чистик из комплекта инструмента комбайна. Проверьте потери зерна за жаткой и, при необходимости, примите меры к устранению причин потерь сверх допустимых пределов.

Для обеспечения надежной работы режущего аппарата и привода ножа в период эксплуатационной обкатки новой жатки (первые 30 ч ее работы) через каждые 8...10 ч необходимо:

1) проверить зазоры между головкой ножа и прижимами; нож в направляющих должен перемещаться свободно, однако суммарный зазор в местах Б и Е, В и Д должен быть не более 1 мм; регулировку производить в передней части установкой прокладок, в задней – перемещением прижима по пазам овальных отверстий;

2) проверить зазоры между головкой ножа и пластиной трения; пластина не должна препятствовать свободному перемещению ножа, но суммарный торцевой зазор в местах Г и Ж не должен превышать 1,5 мм; регулировку зазоров производить перемещением пластины по овальным пазам;

3) проверить надежность крепления механизма качающейся шайбы к плите и передней стойке корпуса жатки, затяжку гаек крепления рычага на валу МКШ, шкива-маховика на валу МКШ, шкива-маховика на приводном валу. Эти же операции следует выполнять через каждые 240 моточасов работы жатки или перед началом каждого уборочного сезона.

Если режущий аппарат некачественно подрезает стебли, имеются случаи заклинивания ножа:

– Проверьте и при необходимости замените выкрошенные или поломанные режущие элементы.

– Проверьте и при необходимости отрегулируйте зазоры между прижимами и сегментами ножа, сегментами и противорежущими кромками пальцев.

– Отрегулируйте натяжение ремня привода ножа, при этом прогиб ремня должен быть в пределах 12...14 мм.

– Проверьте затяжку щечек ножа, наверните гайку до упора в дистанционную втулку, затем отпустите на 3/4 оборота и закрепите.

Если режущий аппарат стучит:

– Проверьте крепление рычага привода ножа на валу механизма привода и крепления разъемной головки рычага

– Проверьте крепление корпуса механизма привода ножа на жатке

– Проверьте и устраните осевой люфт вала вилки и осевой люфт вала со шкивом механизма привода ножа

– Проверьте и отрегулируйте зазоры между основанием головки ножа и направляющей

– Проверьте взаимное положение сфер головки и головки рычага механизма привода

Если мотовило вращается неравномерно:

– Проверьте натяжение ремня вариатора (прогиб ветви ремня должен быть 8...10 мм)

– Устраните перекос нижнего шкива вариатора с помощью регулировочного винта.

Если поломался палец пальчикового механизма шнека:

– Замените поломанный палец, палец выньте из кожуха шнека через глазок

Если износился глазок шнека:

– Замена поврежденного глазка происходит путем снятия крышки люка на кожухе шпека. Вновь установленный глазок должен свободно надеваться на палец и свободно устанавливаться в обойме при вращении шнека.

Если происходит заклинивание стеблей между шнеком и днищем:

– Отрегулируйте зазор между шнеком и днищем жатки.

– Отрегулируйте крутящий момент предохранительной муфты шнека, который должен быть (60±6) кгс·м.

– Отрихтуйте погнутые спирали.

Если происходит наматывание стеблей на шнек:

– Подвиньте козырьки отражателей к шнеку так, чтобы зазор между ними и спиралями был минимальным с учетом биения шнека.

Если происходит заклинивание стеблей между пальцами шпека и днищем при подборе валков:

– Увеличьте зазор между пальцами и днищем

Если соскакивает или обрываются цепи транспортера наклонной камеры:

– Отрегулируйте натяжение транспортера так, чтобы длина натяжной пружины была примерно 90 мм

– Отрегулируйте расположение полозьев

– Отрегулируйте расположение нижнего вала относительно днища

Если мотовило перекашивается при подъеме и перемещении по поддержкам:

– Прокачайте гидросистему путем перемещения штоков из одного крайнего положения в другое

– Удалите воздух из гидросистемы путем частичного слива масла с воздухом из штуцеров гидроцилиндров

Если хлебная масса с транспортера забрасывается на шнек:

– Уменьшите зазор между задним валом и стержнями нормализатора

– Уменьшите линейную скорость транспортерной ленты

Транспортирующие устройства

В конструкцию транспортирующих устройств зерновой и колосовой групп введены предохранительные фрикционные муфты, предназначенные для предохранения устройств от поломок при перегрузках.

Предохранительные муфты отрегулированы на крутящий момент 10 кгсм. В случае забивания шнеков или элеваторов муфты пробуксовывают.

ВНИМАНИЕ! Время работы муфт при перегрузке (буксовании) не должно превышать 5с.

При срабатывании фрикционных муфт необходимо срочно выключить молотилку и почистить забившиеся органы.

В случае частого срабатывания предохранительных муфт при уборке хлебов в условиях повышенного увлажнения допускаете отрегулировать муфты на момент срабатывания 15 кгсм.

При уборке влажных хлебов необходимо ежедневно очищать верхнюю головку колосового элеватора и домолачивающего устройства. При уборке необходима проверка целостности скребков элеваторов. Для надежной работы комбайна необходима своевременная их замена.

Если происходит неполное выделение зерна из колоса (недомолот):

– Большие зазоры между подбарабаньем и бичами барабана – уменьшите зазоры между планками подбарабанья и бичами барабана.

– Малые обороты барабана – увеличьте обороты барабана.

– Повреждены рабочие поверхности планок подбарабанья – проверьте состояние подбарабанья и барабана, устраните повреждения.

Если происходит механическое повреждение зерна (дробление) вследствие: малых зазоров между подбарабаньем и барабаном, больших оборотов барабана, повреждения рабочих поверхности планок подбарабанья или бичей барабана, увеличенных потерь свободным зерном за соломотрясом.

– Увеличьте зазоры между подбарабаньем и барабаном.

– Уменьшите обороты барабана

– Проверьте состояние подбарабанья и барабана. Устраните повреждения

Если соломистая масса сильно измельчена:

– Малые зазоры между подбарабаньем и бичами барабана – увеличьте зазоры между подбарабаньем и барабаном.

– Большие обороты барабана – уменьшите обороты барабана.

– Залипания отверстий подбарабанья и жалюзи клавиш землей и растительной массой – очистите подбарабанье и клавиши от налипшей растительной массы.

– Пригнуты жалюзи соломотряса – отрихтуйте жалюзи.

– Повреждены рабочие поверхности планок подбарабанья или бичей барабана – проверьте состояние подбарабанья и барабана, устраните повреждения.

Если наблюдается недомолот и дробление зерна одновременно:

– Подбарабанье установлено с перекосом – изменением длины тяг произведите установочную регулировку подбарабанья: поднимите подбарабанье до упора рычага вала торсиона в перемычку стойки механизма регулировки и выставьте равномерный зазор с обеих сторон: на входе – 18 мм и на выходе – 2 мм.

– Повреждены рабочие поверхности планок подбарабанья или бичей барабана – проверьте состояние подбарабанья и барабана, устраните повреждения.

Если происходит забивание молотильного устройства хлебной массой:

– Увеличенная или неравномерная подача массы в молотилку – уменьшите скорость движения комбайна.

– Перегрузка молотилки (большая подача) – уменьшите подачу массы в молотилку, уменьшив скорость движения комбайна.

Если наблюдаются повышенные потери зерна с половой:

– Недостаточные обороты вентилятора – увеличьте обороты.

– Недостаточное открытие жалюзи верхнего решета – увеличьте угол открытия жалюзи верхнего решета.

– Чрезмерная толщина зернового вороха – отрегулируйте молотильный аппарат либо уменьшите подачу хлебной массы, уменьшив скорость движения комбайна.

Если наблюдаются повышенные потери щуплого зерна с половой:

– Завышены обороты вентилятора очистки – уменьшите обороты вентилятора.

Если наблюдаются потери с половой необмолоченного колоса:

– Недостаточно открыты жалюзи удлинителя грохота и верхнего решета – отрегулируйте открытие поперечных и продольных жалюзи удлинителя, отрегулируйте открытие жалюзи верхнего решета.

– Неисправно домолачивающее устройство.

Если колосовой шнек перегружается мелким ворохом:

– Недостаточные обороты вентилятора.

– Сильно открыты жалюзи верхнего решета и удлинителя грохота – отрегулируйте открытие жалюзи верхнего решета и удлинителя грохота.

Если в бункер поступают сорные примеси:

– Недостаточные обороты вентилятора – проверьте натяжение ремней привода вентилятора; увеличьте обороты вентилятора.

– Сильно открыты жалюзи верхнего и нижнего решет – отрегулируйте открытие жалюзи решет.

Если происходит забивание соломотряса, грохота очистки, наблюдаются увеличенные потери зерна:

– Недостаточное натяжение ремней привода соломотряса, колебательного вала и вентилятора очистки – произведите натяжение ремней в соответствии со схемой натяжения ремней.

При забивании шпеков и элеватора молотилки:

– Недостаточное натяжение ремней или пробуксовывание предохранительных муфт – отрегулируйте натяжение ремней и механизм предохранительной муфты

Если происходит замедленная выгрузка зерна из бункера

– Недостаточные зазоры между щитками перекрытия горизонтального выгрузного шнека и днищем бункера – отрегулируйте положение щитков в соответствии с руководством.

При затирании лопастей домолачивающего устройства о деку:

– Для устранения затирания отпустите три винта крепления деки к обечайке и смещением деки по продолговатым пазам устраните перекос.

Если происходят частые соскальзывания цепи в цепных контурах:

– Звездочки одного контура находятся не в одной плоскости – выставьте звездочки в одной плоскости.

– Изогнут вал или вытянута цепь – отрихтуйте вал, замените цепь

Если показания шкалы механизма регулировки подбарабанья не соответствуют реальным зазорам между барабаном и подбарабаньем:

– Поднимите подбарабанье до упора рычага вала торсиона в перемычку стойки механизма регулировки. Выставьте зазоры на входе 18 мм, на выходе ...2 мм. С помощью отвертки поверните кольцо со шкалой относительно барабана рычага управления подбарабаньем до совмещения деления "18...2" со стрелкой.

Если выгрузной шнек не устанавливается в транспортное положение

– Проверьте бесконтактные датчики на контрприводе выгрузного шнека. Магнит на штоке гидроцилиндра должен находиться против датчика, зазор между ними – не более 3...5 мм.

Продолжение статьи читайте здесь.